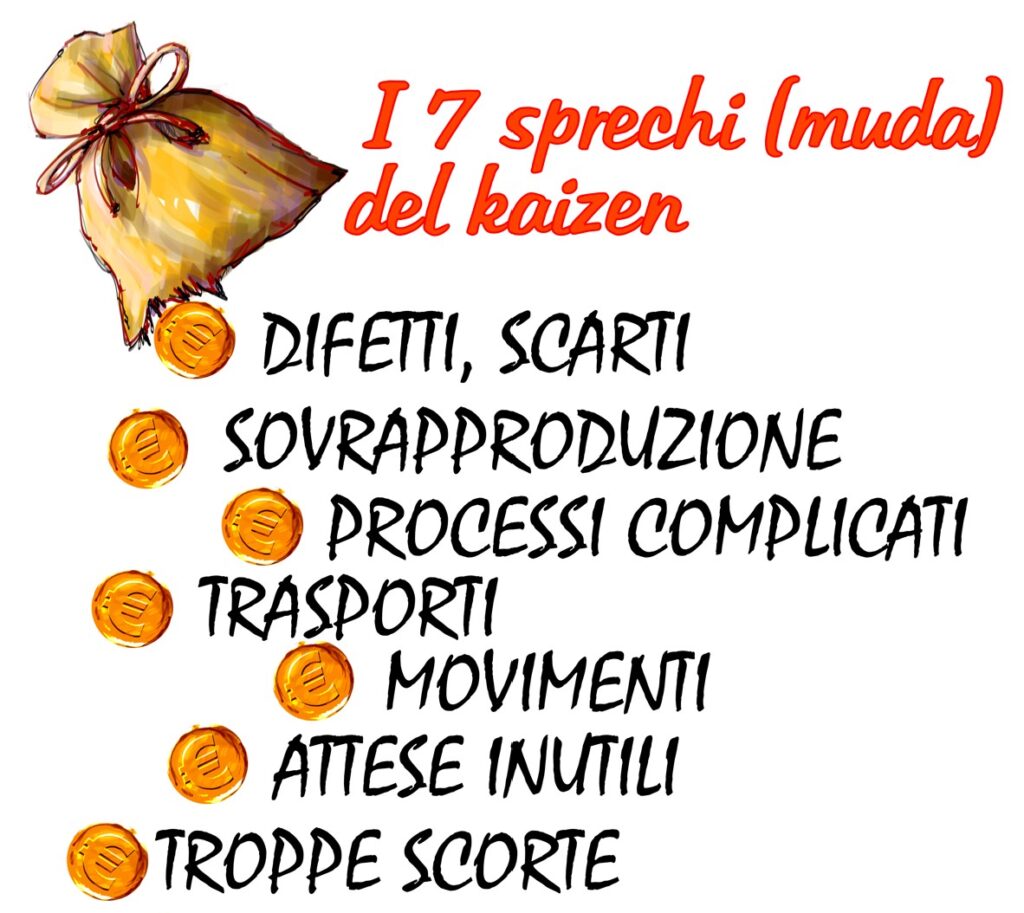

7 Muda

I 7 Muda fanno parte della lean organization e servono ad eliminare gli sprechi, ossia tutto ciò che non crea valore per il cliente. Sono alla base del sistema di produzione Toyota che consiste nel produrre solo ciò che il cliente è disposto a pagare, eliminando tutto il resto. Le deviazioni della produzione sono tre, denominate con parole giapponesi che iniziano con MU (che è anche un famoso koan zen):

MUDA: spreco, ma anche disonore, inutilità, inefficienze anche involontarie,

MURI: eccesso, dovuto a tutto ciò che è troppo, troppo lavoro relativasmente al risultato ottenuto, troppi addetti, troppo carico, tropps fretta, troppa fatica, troppo stress, troppe qualifiche per la mansione che si svolge,

MURA: irregolarità provocate dalle variabili del processo come variabilità della domanda, imprevisti, mancanza di standardizzazione, irregolarità del carico del lavoro.

I tre MU si combattono con l’organizzazine snella, con processi di produzione just in time e con l’impegno generale a perseguire il kaizen, o miglioramento continuo.

I Muda sono sette.

M1 - Difetti

Sono errori di realizzazione e rifacimenti o produzione di parti e prodotti non necessari. Difetti di qualità portano a scarti di lavorazione e a prodotti rifiutati dal cliente. E’ tutta fatica sprecata, oltre allo stress e al danno d’immagine. L’eliminazione di difetti anche lievi contribuisce all’eccellenza nella qualità e nella soddisfazione del cliente.

M2 - Sovrapproduzione

La sovrapproduzione è la produzione o l’acquisizione di beni prima che siano effettivamente richiesti. I beni eccedenti devono essere immagazzinati, gestiti e protetti, generando quindi altri sprechi di tempo e di denaro. Il superlavoro consiste anche in uno sforzo eccessivo rispetto al risultato, a processi più complicati del necessario, a un sovrappiù di tecnologia e di qualità rispetto alla funzione e al prezzo di ciò che si produce.

M3 - Processi inutilmente costosi

Usare più risorse rispetto a quelle effettivamente necessarie per le attività produttive o aggiungere funzioni in più, oltre a quelle che aveva originariamente richiesto il cliente, produce solo sprechi. C’è un particolare problema in tal senso che riguarda gli operatori. Gli operatori che possiedono una qualifica superiore a quella necessaria per realizzare le attività richieste, generano dei costi per mantenere le proprie competenze che vanno sprecati nella realizzazione di attività meno qualificate.

M4 - Trasporti

Ogni volta che un prodotto è trasferito rischia di essere danneggiato, perso, ritardato, così diventa un costo che non produce valore. I trasporti non introducono alcuna trasformazione al prodotto che il cliente sia disposto a pagare, quindi vanno ridotti al minimo indispensabile.

M5 - Movimento

È simile ai trasporti, ma si riferisce, anziché ai prodotti, ai lavoratori o alle macchine. Questi possono subire danneggiamenti, usure, problemi di sicurezza. Movimenti del corpo, della persona, di meccanismi, di materiali che non servono a produrre valore vanno individuati e ridotti.

M6 - Attese

L’attesa o perdita di tempo si verifica quando un processo si interrompe in seguito alla mancanza di materiale, informazioni o forza lavoro. Si riferisce sia al tempo impiegato dai lavoratori nell’attesa che la risorsa sia disponibile, sia al capitale immobilizzato in beni e servizi che non sono ancora stati consegnati al cliente.

M7 - Scorte

Le scorte, siano esse in forma di materie prime, di materiale in lavorazione o di prodotti finiti, rappresentano un capitale che non ha ancora prodotto un guadagno sia per il produttore che per il cliente. Se si tiene ferma una cosa senza lavorarla, non produce nessun valore, quindi va ridotta al minimo, come raccomanda la produzione just in time.