Qualità totale

La qualità totale è un sistema aziendale in cui tutte le risorse sono coinvolte al raggiungimento degli obiettivi aziendali. L’approccio alla qualità totale è anche conosciuto con la sigla TQM (Total Quality Management) ossia “gestione totale della qualità”.

La gestione totale della qualità è nata in Giappone e si è diffusa negli Stati Uniti dal dopoguerra agli anni 50 del secolo scorso. Pioniere e campione della qualità è stata la Toyota, i cui metodi di lean organization e di gestione a vista si sono poi diffusi in tutto il mondo.

Il concetto di qualità implica l’eliminazione di tutto ciò che non produce valore per il cliente. La soddisfazione del cliente è l’obiettivo che è alla base del movimento per la qualità totale. I clienti si aspettano determinati livelli di qualità a un prezzo competitivo, oltre a certi requisiti di fornitura. Ma il concetto di cliente vale per tutta la filiera produttiva che va dai fornitori ai clienti e all’assistenza post-vendita e comprende acquirenti, fornitori, parti sociali, maestranze, management, azionisti, stakeholder vari. Ognuno di essi ha un suo cliente da soddisfare, e come cliente deve essere soddisfatto dal suo fornitore.

Gli interventi sui sistemi produttivi implica il rispetto dei requisiti fissati dallo standard ISO 9000, attraverso documentazione sistematica e monitoraggio continuo che si formalizzano nelle certificazioni di qualità.

L’intervento sulla cultura d’impresa implica la definizione di una cultura della qualità nell’organizzazione, fondata su una “missione aziendale” e su alcuni “valori guida” capaci di stimolare un atteggiamento nuovo verso il lavoro e verso i clienti.

Il valore principale consiste nell’attenzione al cliente, da realizzare con l’aumento di responsabilità dei collaboratori, tutti impegnati nel miglioramento continuo, con team e gruppi di problem solver dedicati alla costante ottimizzazione di prodotti e servizi.

Il processo produttivo viene migliorato con metodi rigorosi di controllo statistico. I fornitori non si scelgono in base al prezzo, ma si fa formazione sul campo.

La supervisione ha il compito di migliorare il sistema fatto di macchine e persone, dove i supervisori segnalano al management i problemi da eliminare. I dipendenti devono sentirsi liberi di fare domande e di mettere in discussione i metodi di lavoro,

lavorare in squadra nell’interesse dell’azienda, eliminando la concorrenza interna.

La qualità totale ha generato notevoli cambiamenti nella gestione aziendale. Il processo produttivo diventa “just in time”, con il cliente che tira a sé il prodotto mettendone in moto la produzione, invece di avere magazzini intìasati di prodotti in attesa di essere lanciati verso i compratori. Cambia anche il rapporto tra management e dipendenti: dall’organizzazione basata sul “controllo” del lavoro si è passati, oggi, al principio del “consenso”, dove il capo è un coach capace di motivare e coinvolgere i collaboratori verso l’obiettivo della piena soddisfazione del cliente. SI va verso gerarchie flessibili, lavoro di squadra, auto-regolamentazione dei lavoratori, utilizzo di strumenti per quantificare il successo e per realizzare un continuo miglioramento dei compiti e dei processi.

Qualsiasi strategia di qualità totale mira alla soddisfazione del cliente esterno e interno. Per quanto riguarda il cliente esterno, la qualità non è soltanto oggettiva e legata agli investimenti e ai costi sostenuti dall’impresa per migliorare processi, prodotti e servizi. E’ anche soggettiva, determinata da ciò che il cliente si aspetta e da ciò che percepisce. La qualità non è assoluta, ma relativa a quanto fanno i concorrenti. Non è statica perché deve adeguarsi agli standard di qualità dei concorrenti e perché il cliente tende ad abituarsi alla qualità offerta, che per lui diventa la regola. Continuare ad offrirgli quel livello di qualità serve solo a non scontentarlo. Per soddisfarlo bisogna offrirgli qualcosa di più e di meglio, bisogna alzare ancora il livello di qualità raggiunto.

Riguardo al cliente interno, il processo aziendale è composto da unità produttive che lavorano in stretta relazione tra loro. Ogni unità produttiva è il cliente interno delle altre unità aziendali. La soddisfazione del cliente interno consente di migliorare la qualità complessiva del processo produttivo, perché per esempio un addetto alla front line può offrire un servizio di qualità solo se è soddisfatto di quanto gli fornisce il suo back office. Il personale dell’azienda è consapevole e coinvolto nel raggiungimento degli obiettivi aziendali, svolgendo un ruolo attivo in un processo di miglioramento continuo del sistema aziendale. D’altra parte, l’azienda è attenta alle relazioni umane interne e offre una formazione continua del proprio personale. Ogni lavoratore conosce il proprio lavoro nel dettaglio, può quindi apportare importanti miglioramenti alle attività del proprio ufficio o reparto, dando un importante contributo al miglioramento dei processi aziendali. Senza la cultura del cambiamento delle risorse umane, l’azienda non può avviare un processo di miglioramento della situazione esistente, trovando la resistenza e la rigidità da parte delle stesse unità produttive al suo interno. Se in azienda non c’è motivazione, lo spirito di una squadra unita ed affiatata, persone gratificate, non ci può essere miglioramento continuo.

Il miglioramento continuo diventa così una leva di marketing che si affianca alle leve costituite da prezzo, pubblicità. prodotto, distribuzione, e si dedica alla relazione con i clienti. Per migliorare bisogna rendere flessibili organigrammi e risorse, eliminando rigidità ed eccessi burocratici. Nel sistema di qualità totale l’impresa deve ascoltare i feed-back provenienti dai clienti esterni e interni, per verificare se le azioni adottate migliorano la qualità dei processi e del sistema aziendale. Si passa così da un prodotto sufficientemente buono (massimo livello accettabile di difetti, numero limitato e standardizzato di tipi di prodotti) ad un prodotto e ad una produzione in continuo miglioramento grazie alla diminuzione dei difetti, delle scorte e dei costi.

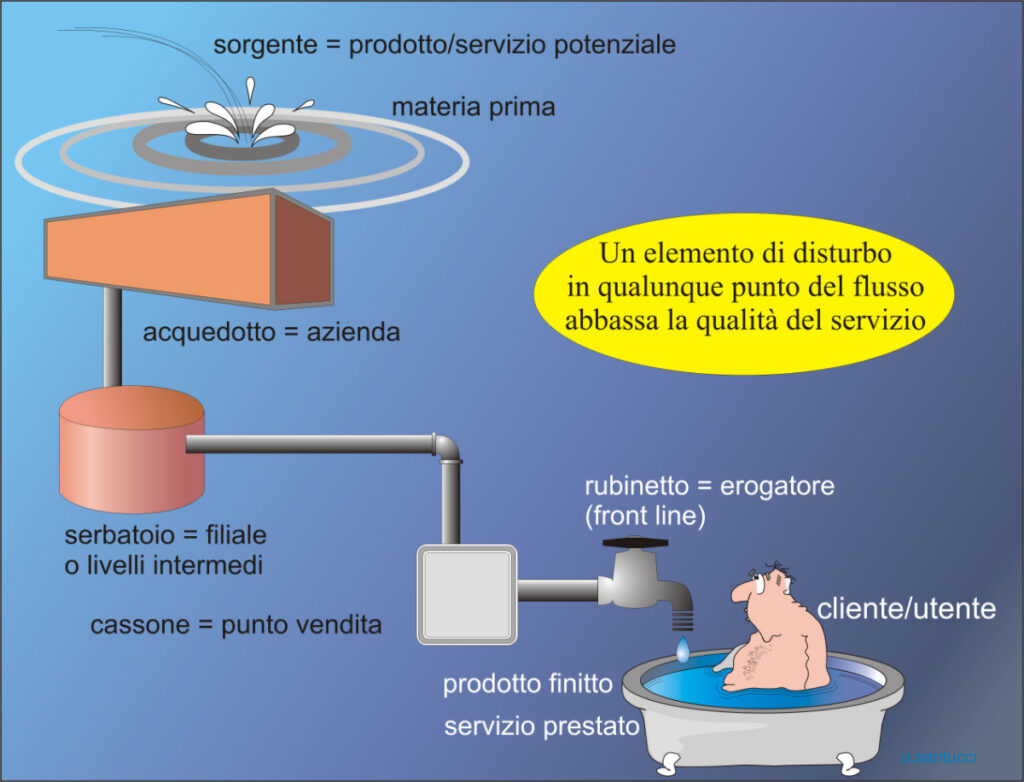

Per farsi un’idea semplice di quanto un difetto sia pur piccolo in qualsiasi punto della filiera produttiva possa compromettere il risultato finale, pensiamo al servizio idrico che parte da una purissima sorgente montana (la materia prima), scorre nei tubi fino all’impianto di trattamento (la produzione), e poi attraverso altre tubature (la distribuzione) giunge fino al rubinetto che fornisce il servizio al cliente (il punto vendita). Basta uno schizzo di fango in qualsiasi punto del percorso per inquinare il bicchier d’acqua che ci accingiamo a bere o l’acqua del bagno che stiamo per fare.